kxiop propose son expertise pour des prestations de reverse engineering

kxiop propose son expertise pour des prestations de reverse engineering https://www.kxiop.com/wp-content/uploads/2021/03/Reverse-engineering-kxiop-1024x512.jpg 1024 512 kxiop kxiop https://www.kxiop.com/wp-content/uploads/2021/03/Reverse-engineering-kxiop-1024x512.jpgLe reverse engineering, également connu en Français sous les noms de rétro-ingénierie, ou encore ingénierie inverse (ou ingénierie inversée), est une activité qui consiste à étudier un objet ou une pièce pour en déterminer le fonctionnement, la méthode de fabrication ou encore de conception.

Un exercice de rétro-ingénierie réalisé en moins d’une journée

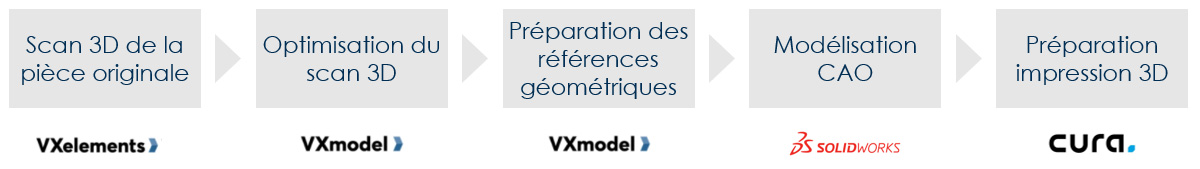

Illustration de notre processus de rétro-ingénierie à partir de scan 3D, avec les principaux outils numériques utilisés

Rétro-ingénierie à partir de scan 3D

Dans le cadre de nos activités du kxiop Experience Center, et grâce à notre partenariat avec Aniwaa, nous disposons d’un matériel professionnel haute performance pour réaliser des scans 3D détaillés de tous types de pièces ou d’objets. Il s’agit d’un matériel indispensable pour les projets d’innovation produits ou encore en matière d’ingénierie, comme pour une re-conception à coût objectif.

Nous avons en effet accès à une sélection de scanners 3D parmi les produits vendus par les leaders du marché. Qu’il s’agisse de dispositifs portables ou encore de systèmes de scanners 3D terrestres à longue portée nous sommes en mesure de vous proposer la solution la plus adaptée à votre besoin, du scan de petites pièces complexes à la numérisation d’intérieurs de bâtiments voire d’infrastructures complètes (tunnels, ponts), en collaboration avec nos partenaires. Dans le cas qui nous intéresse pour cet article, nous avons un scanner 3D portable haut de gamme, fonctionnant sur le principe de la triangulation laser.

Scan 3D et optimisation de maillage

Nous avons choisis une pièce aux propriétés intéressantes pour réaliser cette étude de rétro-ingénierie par scan 3D. Il s’agit de la pièce positionnée au dessus d’un extincteur, qui établit la liaison entre le corps de l’extincteur et son tuyau, en passant par son robinet protégé d’une goupille. Cette pièce sert également de poignée pour accrocher l’extincteur à son support; nous la qualifierons de poignée dans la suite de cet article. Cette pièce est donc une interface entre plusieurs autres pièces, dont les caractéristiques de matière et de texture sont radicalement différentes. D’un côté le corps de l’extincteur en tôle rouge, de l’autre le système de tuyau en plastique noir foncé.

Grâce à la performance de notre scanner 3D (un Creaform HandySCAN 700) nous avons été en mesure de réaliser un scan 3D propre et complet de l’entièreté de l’extincteur. Avec l’aide de la suite logicielle Creaform nous avons ensuite été en mesure d’isoler la poignée, et de boucher les trous de son maillage. Nous avons ensuite réaliser un réseau de NURBS généré automatiquement dans le même outil (VXModel) ainsi que des primitives, appelées « entités » dans le logiciel. Ces entités permettent de parfaitement retrouver des formes géométriques sur le maillage résultant du scan 3D, telles que cylindres, sphères, plans, cônes…

Les primitives et le réseau de NURBS ont ensuite été exportés au format IGES dans notre logiciel de CAO, SolidWorks 2019.

Modélisation et impression 3D

Une fois les informations au format IGES importées dans SolidWorks, nous avons commencé à réaliser la modélisation complète de la pièce, en utilisant la technique de « design in context ». En utilisant un assemblage constitué des NURBS et des primitives comme références, il est possible de directement réaliser la modélisation d’une nouvelle pièce en s’appuyant sur les informations déjà disponibles au sein de la 3D.

Après deux heures de modélisation nous avons finalement obtenu un fichier 3D natif SolidWorks entièrement paramétrable avec historique. A partir de ce fichier il nous aurait été possible de modifier très facilement certaines caractéristiques de la pièce d’origine, telles que son diamètre, son épaisseur ou encore son nombre de trous. De même, utiliser cette modélisation aurait pu permettre d’imaginer de nouvelles pièces en interface, ou plus simplement de concevoir un emballage sur mesure, directement à partir des cotes correctes.

Nous nous sommes simplement contentés de reproduire la pièce à l’identique en utilisant l’imprimante 3D que nous avons à disposition dans notre Experience Center, une Sigma R19 de la marque BCN3D, dotée de deux extrudeurs indépendants. Cette technologie est très pratique pour les impressions 3D bi-matière, comme celle que nous avons réalisée dans cette situation. La pièce a été fabriquée en PLA tandis que le support est du PVA, un matériau soluble dans de l’eau.

Notre savoir faire et nos propositions d’accompagnement en matière de rétro-ingénierie

Une expertise des outils de la chaîne de valeur

Nos experts en transformation numérique et nouvelles technologies sont capables, à partir de l’analyse de votre chaîne de valeur, de vous recommander les outils les plus adaptés à vos besoins, compétences et organisations. Qu’il s’agisse de moyens de numérisation ou de contrôle dimensionnel (appareils de métrologie), de solutions de modélisations ou encore de machines de fabrication additives, nous pourrons vous faire une recommandation rapide et adaptée à votre budget.

Une expertise métiers et usages

Nos consultants sont capables d’analyser prestement une situation, en étudiant votre cas d’usage et en vous faisant des propositions. Nous sommes rompus à l’étude des processus et forts de nos connaissances en matière de conduite de l’innovation, nous pouvons vous aider à imaginer de nouveaux scénarios qui répondent à vos impératifs, qu’ils s’agisse de refonte organisationnelle pour la chaîne de production, du développement d’un nouveau produit, ou encore d’une reconception axée réduction des coûts.

Vous avez un projet de rétro-ingénierie et aimeriez avoir rapidement un avis sur sa faisabilité ou encore son budget ? N’hésitez plus, contactez nous !